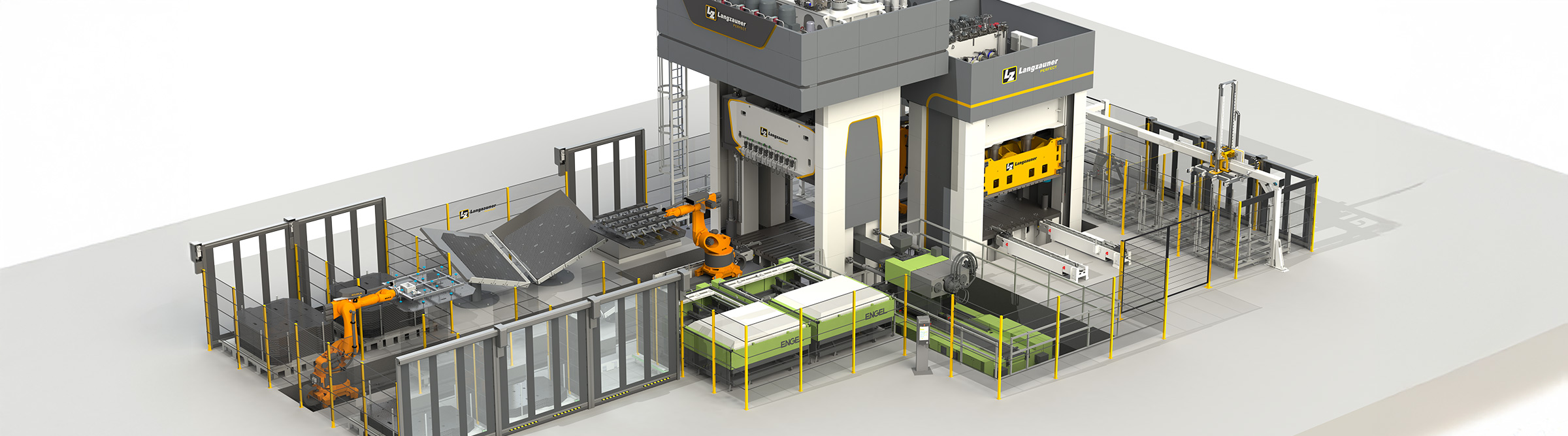

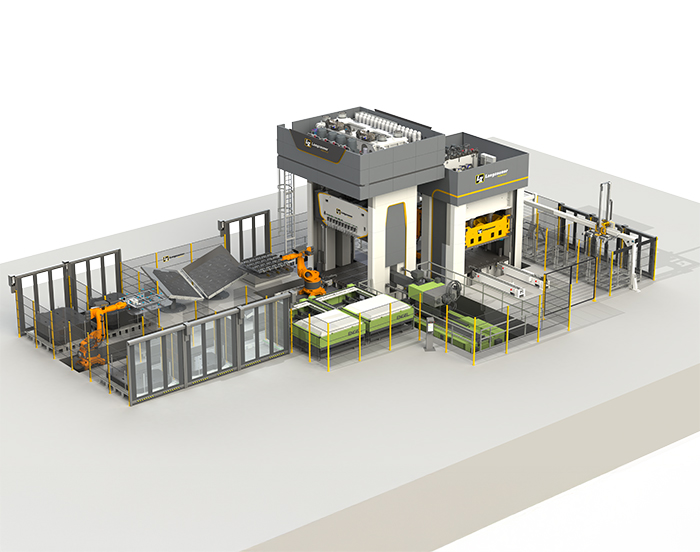

LFT-D Prozesslösungen von Langzauner – Maßgeschneiderte Anlagen für hochfeste Thermoplast-Bauteile

Langzauner ist Ihr spezialisierter Maschinenbaupartner für die Direktverarbeitung langfaserverstärkter Thermoplaste – bekannt als LFT-D Prozess (Long Fiber Thermoplastic – Direct). Mit jahrzehntelanger Erfahrung, modernstem Engineering und österreichischer Präzision realisieren wir individuelle LFT-D Anlagen für Bauteile mit höchsten mechanischen Anforderungen – von der Laboranwendung bis zur Großserie.

Was ist der LFT-D Prozess – und warum ist er ein Gamechanger?

Der LFT-D Prozess ist ein Verfahren, bei dem thermoplastisches Polymergranulat und Endlosfasern – etwa Glas- oder Carbon-Rovings – direkt in einem Doppelschneckenextruder verarbeitet werden. Die gezielte Imprägnierung der Faserstränge mit der Polymerschmelze schafft Bauteile mit herausragender Festigkeit und optimaler Energieabsorption.

Welche Vorteile bietet LFT-D gegenüber klassischen Verfahren?

LFT-D Bauteile überzeugen durch:

- Faserlängen >10 mm für außergewöhnliche Festigkeit und Steifigkeit

- Hervorragendes Crashverhalten – ideal für sicherheitsrelevante Komponenten

- Hohe Wärmeformbeständigkeit für anspruchsvolle Umgebungen

- Gezielte Verstärkungen für maximale Gewichtseinsparung bei gleicher Performance

- Große Designfreiheit, auch bei komplexen Geometrien

- Kurze Zykluszeiten und wirtschaftliche Serienproduktion

- Recyclingfähigkeit dank thermoplastischer Matrices

Ihre Vorteile mit einer LFT-D Anlage von Langzauner

- Schlüsselfertige Systemlösungen: Wir integrieren bewährte Komponenten führender Hersteller zu vollständigen LFT-D Fertigungslinien – inklusive Doppelschneckenextrudern, Umluftöfen und vollautomatisierten Pressensystemen mit Schließkräften bis 100.000 kN.

- Intelligente Prozessführung: Unsere Anlagen bieten präzise Dosierung, zonengesteuerte Temperierung bis 450 °C und höchste Wiederholgenauigkeit – für gleichbleibend hochwertige Bauteile.

- Skalierbarkeit und Individualisierung: Ob Prototyping, Mittelserie oder Industrieproduktion: Wir entwickeln exakt auf Ihre Anforderungen zugeschnittene LFT-D Systeme – skalierbar, modular und zukunftssicher.

BROSCHÜRE ANFORDERN

Technologien, die Ihre Produktion voranbringen

Innovative Zusatzfunktionen für Ihre LFT-D Fertigung mit Anlagen von Langzauner:

- Tailored Blanks: Lokal verstärkte Bereiche für gezielte Performance

- Hybridspritzguss: Materialkombinationen in einem Prozess

- Schaumspritzgießen: Reduzierung von Gewicht bei gleichbleibender Strukturfestigkeit

- Fernwartung & Industrie 4.0: Digitale Anlagenüberwachung und Qualitätssicherung

Für welche Branchen ist LFT-D besonders geeignet?

Die LFT-D-Technologie ermöglicht die effiziente Herstellung faserverstärkter Thermoplast-Bauteile mit hoher mechanischer Belastbarkeit. Sie kommt überall dort zum Einsatz, wo Leichtbau und Funktionsintegration gefragt sind.

LFT-D eignet sich besonders für folgende Anwendungsbereiche:

- Automobilindustrie: z. B. Batteriegehäuse, Sitzstrukturen, Frontends

- Industrie & Logistik: Hochbelastbare Paletten, Ladungsträger, Maschinenverkleidungen

- Bauwirtschaft: Schalungselemente, Paneele, langlebige Bodenplatten

- Luft- & Raumfahrt: Strukturleichtbau mit maximaler Gewichtsersparnis

- Sport & Freizeit: Hochbeanspruchte Funktionsbauteile

Warum Sie sich für Langzauner entscheiden sollten?

Langzauner steht für kompromisslose Qualität und partnerschaftliche Prozesslösungen. Als erfahrener Maschinenbauer im Composite-Bereich realisieren wir mit höchster Präzision maßgeschneiderte LFT-D Fertigungslinien. Von der ersten Beratung über die Inbetriebnahme bis zum Serienbetrieb begleiten wir Ihr Projekt mit umfassendem Know-how, technischer Tiefe und echtem Serviceversprechen.

- Technologieführerschaft im LFT-D Anlagenbau

- Modular skalierbare Systemlösungen

- Engineering, Fertigung & Service aus einer Hand

- Verlässliche Qualität „Made in Austria“